Если вы оказались владельцем старой или требующей ремонта автомобильной машины, то вам наверняка не раз пришлось столкнуться с такой важной процедурой, как шлифовка головки блока цилиндров (ГБЦ). Этот этап восстановительной работы является одним из ключевых в процессе повышения производительности двигателя и улучшения его работоспособности.

Процедура шлифовки головки блока цилиндров позволяет устранить дефекты, которые могут возникнуть в результате попадания грязи, нерегулярного обслуживания или износа деталей. В результате этой операции удается восстановить идеально гладкую поверхность, что повышает эффективность работы двигателя и снижает расход топлива.

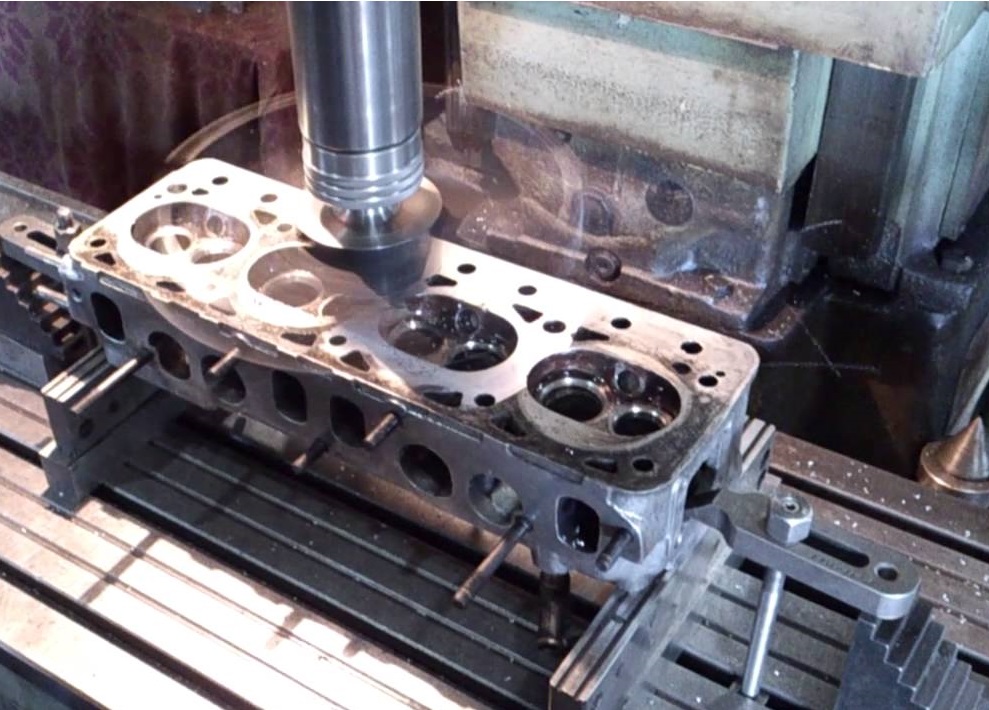

Шлифовка головки блока цилиндров, являющаяся одним из этапов реставрационного процесса, выполняется с использованием специализированного инструмента и технологий. Этапы процедуры включают в себя обезжиривание поверхности, удаление изношенных слоев материала, а также шлифовку до достижения необходимой ровности. В результате данных манипуляций ГБЦ приобретает идеальные характеристики и готов к дальнейшему использованию.

Причины выполнять обработку поверхности ГБЦ

Одним из способов исправить такие проблемы является шлифовка поверхности ГБЦ. Шлифовка позволяет устранить повреждения, несовершенства и неровности на поверхности ГБЦ, делая ее более гладкой и ровной. Это позволяет улучшить сопряжение и герметичность ГБЦ с другими деталями двигателя, такими как прокладки и поршневые кольца, что в свою очередь может привести к улучшению компрессии и эффективности двигателя.

Причинами возникновения повреждений на поверхности ГБЦ могут быть различные факторы, такие как неправильное функционирование системы охлаждения, отложение продуктов сгорания и механические повреждения. Также, при выполнении ремонта двигателя, снятии ГБЦ, могут возникать повреждения, требующие последующей шлифовки.

Важно отметить, что шлифовка ГБЦ – это сложный и ответственный процесс, который должен выполняться профессионалами с использованием специализированного оборудования. Это позволяет гарантировать точность и качество работы, а также минимизировать риск дополнительных повреждений. После шлифовки ГБЦ может быть необходимо также провести дополнительные работы, такие как проверку геометрии поверхности, замену уплотнительных элементов и прокладок, чтобы обеспечить оптимальную работу двигателя.

Причины появления дефектов на ГБЦ

Одной из причин дефектов является неправильная сборка или изготовление ГБЦ. В процессе производства могут возникнуть ошибки, например, при установке клапанов или свечей зажигания. Недостаточная точность и качество проведения работ также могут привести к дефектам, таким как неплотное соприкосновение поверхностей, несоответствие размеров или нарушение герметичности.

Другой часто встречающейся причиной дефектов на ГБЦ является износ или повреждение, возникающие в ходе эксплуатации автомобиля. Постоянные температурные нагрузки, воздействие агрессивных сред, а также трение и износ при соприкосновении различных деталей могут привести к появлению трещин, сколов, выработок и коррозии на поверхности головки блока цилиндров.

Также следует учитывать, что влияние внешних факторов, таких как недостаточное охлаждение двигателя, нарушение технического обслуживания или использование некачественного масла, может привести к образованию дефектов на ГБЦ. Неправильная эксплуатация или нарушение рекомендаций производителя также могут стать причиной появления дефектов.

В связи с вышеперечисленными причинами, регулярное контролирование состояния головки блока цилиндров и своевременное устранение выявленных дефектов является неотъемлемой частью обслуживания автомобильного двигателя. Это гарантирует его надежную и безопасную работу в течение продолжительного времени.

Признаки необходимости обработки поверхности ГБЦ

| 1. | Наличие неровностей и шероховатостей на поверхности, которые могут возникнуть вследствие износа или механических повреждений. |

| 2. | Появление трещин и сколов на поверхности ГБЦ, что может привести к утечке охлаждающей жидкости или масла. |

| 3. | Неравномерность давления в цилиндрах, что может вызывать нарушение работы поршней и кривошипно-шатунного механизма. |

| 4. | Потеря герметичности между ГБЦ и блоком цилиндров, что может привести к утечке сжатого воздуха и ухудшению производительности двигателя. |

| 5. | Возникновение перегрева двигателя из-за недостаточного охлаждения, вызванного неправильной работой термостата или засорением системы охлаждения. |

Заметив эти признаки, необходимо принять меры по шлифовке поверхности ГБЦ для восстановления ее гладкости и плоскости. После подобной обработки поверхности, устраняются вышеуказанные проблемы, обеспечивая надлежащую работу двигателя и увеличивая его срок службы.

Влияние дефектов на работу двигателя

- Износ: постоянная работа двигателя приводит к износу его элементов, включая детали головки блока цилиндров. Износ может привести к ухудшению герметичности и утечке компрессии, что снижает мощность двигателя.

- Трещины: возникновение трещин в головке блока цилиндров может привести к утечке охлаждающей жидкости или масла, что приведет к перегреву двигателя и повреждению его элементов.

- Коррозия: воздействие влаги и различных химических сред на поверхность головки блока цилиндров может вызвать коррозию. Коррозия может привести к разрушению материала и повреждению герметичности.

- Деформации: механические повреждения или неправильная работа двигателя могут вызвать деформацию головки блока цилиндров. Данная деформация может привести к неправильному смещению клапанов, что негативно отразится на работе двигателя.

Важно отметить, что дефекты головки блока цилиндров могут быть обнаружены в ходе обслуживания или при ухудшении характеристик двигателя. Регулярная проверка и поддержание элементов двигателя в исправном состоянии помогут избежать серьезных проблем и обеспечить стабильную работу двигателя на протяжении всего срока эксплуатации автомобиля.

Процесс восстановления и обработки поверхности цилиндрической части двигателя

Восстановление поверхности цилиндрической части двигателя включает в себя несколько этапов обработки, которые проводятся специалистами. Первый этап – шлифовка, которая включает в себя механическую обработку поверхности с использованием шлифовального инструмента. Данная процедура позволяет удалить излишки материала, порезы, значительные повреждения и придать поверхности равномерность и гладкость.

Вторым этапом является полировка, которая направлена на придание поверхности блеска и устранение мелких дефектов, возникающих после шлифовки. Полировка выполняется с использованием специальных присадок и абразивных материалов, которые позволяют достичь требуемой шероховатости и глянцевой поверхности.

После шлифовки и полировки проводится проверка герметичности поверхности. Для этого используются специальные проверочные средства и приспособления, которые позволяют обнаружить и исправить дефекты, такие как трещины, сколовки или неровности в поверхности блока цилиндров.

В результате процесса восстановления и обработки поверхности цилиндрической части двигателя, достигается устранение износа, повышение герметичности и восстановление работоспособности двигателя. Это позволяет продлить срок его службы, повысить эффективность и снизить расход топлива.

Оборудование и инструменты для обработки поверхности двигателя

В данном разделе рассмотрим необходимое оборудование и инструменты для выполнения процесса обработки поверхности двигателя. Подготовка поверхности двигателя перед сборкой имеет огромное значение для обеспечения его эффективной работы и долговечности.

Для достижения оптимальных результатов при обработке поверхности двигателя требуются различные инструменты и приспособления, такие как: шлифовальные станки, фрезерные станки, калибровочные инструменты, контрольно-измерительные приборы и многих других. Каждый из этих инструментов выполняет определенную функцию и имеет свои особенности использования.

| Оборудование | Описание |

|---|---|

| Шлифовальный станок | Используется для обработки и шлифовки поверхностей двигателя, обеспечивая точность и ровность их формы. |

| Фрезерный станок | Используется для фрезерования и точной обработки различных отверстий, выступов и канавок на поверхностях двигателя. |

| Калибровочные инструменты | Используются для проверки соответствия размеров и геометрических параметров различных отверстий и поверхностей двигателя заданным нормам. |

| Контрольно-измерительные приборы | Позволяют проводить точные измерения размеров, глубины и шероховатости поверхностей двигателя, а также следить за качеством обработки. |

Эффективное использование вышеуказанных инструментов и оборудования позволяет добиться высокой точности и качества обработки поверхности двигателя, что в свою очередь сказывается на его работе и долговечности.

Этапы выполнения шлифовки: подготовка, работа, проверка

Шлифовка, или процесс доведения поверхности до нужного качества, включает в себя несколько этапов выполнения. Они включают в себя подготовку, выполнение работ и проверку качества полученного результата. Каждый этап имеет свою важность и требует аккуратности и внимания. Давайте рассмотрим подробнее, как происходят эти этапы шлифовки.

1. Подготовка

Перед началом шлифовки необходимо провести подготовительные работы. Важно очистить поверхность от загрязнений и посторонних частиц, чтобы избежать их попадания в механизмы и повреждения детали. Также необходимо защитить смежные детали от возможных повреждений во время процесса шлифовки. Важно выбрать подходящий инструмент для шлифовки в зависимости от типа материала и требуемого качества поверхности.

2. Выполнение работ

Основной этап шлифовки – это выполнение самой работы. С помощью выбранного инструмента проводятся требуемые операции по обработке поверхности. Важно следить за правильным давлением на инструмент и равномерностью движений, чтобы достичь желаемого результата. Для достижения требуемой финишной обработки возможно применение различных техник шлифовки, включая повторные проходы и использование разных зернистостей шлифовальных материалов.

3. Проверка

После окончания работ наступает этап проверки качества полученного результата. Осмотрите поверхность, чтобы убедиться в отсутствии дефектов и неровностей. Используйте инструменты контроля качества для измерения параметров поверхности, таких как шероховатость. Если результат не соответствует требуемым стандартам, может потребоваться повторная шлифовка или дополнительные корректировки.

Таким образом, выполнение шлифовки включает в себя тщательную подготовку, правильное выполнение работ и проверку качества полученного результата. Знание этих этапов позволяет достичь требуемой обработки и получить гладкую и ровную поверхность с необходимыми характеристиками.